وسیله اصلی نگهدارنده نوار نقاله، رولیک Roller است. یک رولیک شامل یک یا چند رولر است که هر رولر یک یا چند بیرینگ برای اطمینان از دوران آزاد دارد. رولرها بوسیله یک پایه نصب شده روی تراورس کانوایر نگهداشته می شوند یا از آن آویزان می شوند. رولیک ها بیشترین فراوانی را در اجزای کانوایر دارند. هم از نظر تعداد در یک کانوایر و هم انواع موجود. انواع بسیار زیادی وجود دارد، اما همه آنها وظایف مشترکی دارند، آن ها باید نوار و بار را شکل داده و نگه دارند در حالیکه توان موردنیاز برای انتقال مواد را به حداقل برسانند. در این مقاله قصد داریم با رولیک ها و انواع آن بیشتر آشنا شویم.

خانواده و انواع رولیک ها

انواع رولیک ها طبق قطر رولر، نوع سرویس کاری، شرایط کاری، بار روی نوار، و سرعت نوار طبقه بندی می شوند. آنها بر حسب ظرفیت حمل بار بر اساس عمر محاسبه شده بیرینگ درجه بندی می شوند. مستقل از انواع طبقه بندی ها و کدها، کلید پایداری نوار در سرتاسر کانوایر این است که همه رولیک های روی کانوایر با یک استاندارد مطابقت داشته و از همان سازنده تامین شده باشد. انواع وسیعی از رولیک ها بر حسب کاربرد آنها وجود دارد.

رولیک های باربر

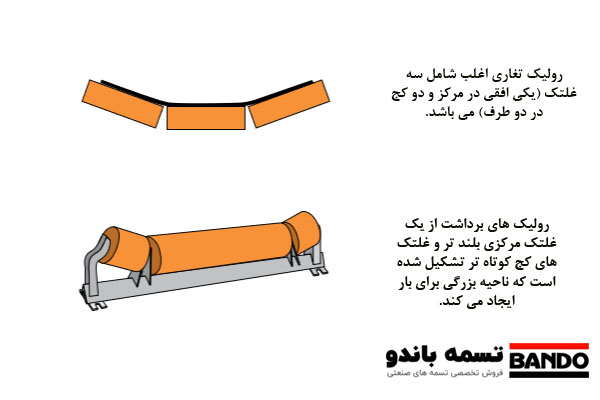

رولیک های باربر، نوار را هنگام حمل بار نگه می دارند. آنها در طرحهای تخت و تغاری موجود است. اغلب طرح تخت شامل یک رولر افقی تکی برای نوارهای تخت مثل بلت فیدرها می باشد.

معمولا رولیک تغاری شامل سه رولر است. یکی افقی در وسط و دو رولر کج در طرفین. زاویه رولیک های کج نسبت به افق زاویه تغاری گفته می شود. معمولا می باشد، البته مواردی هم هست که طول رولر وسط بلندتر است که رولیک برداشت گفته می شود. این طرح یک سطح تخت وسیعتری برای حمل ایجاد می کند که اجازه بازرسی یا برداشتن مواد را می دهد.

رولیک های تغاری به شکل رولیک های خطی (خط مرکز هر سه رولر روی یک خط است) و رولیک های خارج از مرکز (خط مرکز رولر وسطی با رولرهای جناحین فاصله دارد و اغلب اول نوار از روی رولر وسطی عبور می کند) وجود دارند. خروج از مرکز رولر می تواند ارتفاع کلی رولیک را کاهش دهد که در معادن زیرزمینی با محدودیت ارتفاع مشهور است. رولیک خارج از مرکز، فضای خالی بین رولرها را حذف می کند و احتمال خرابی نوار نوع اتصال مشترک را کاهش می دهد.

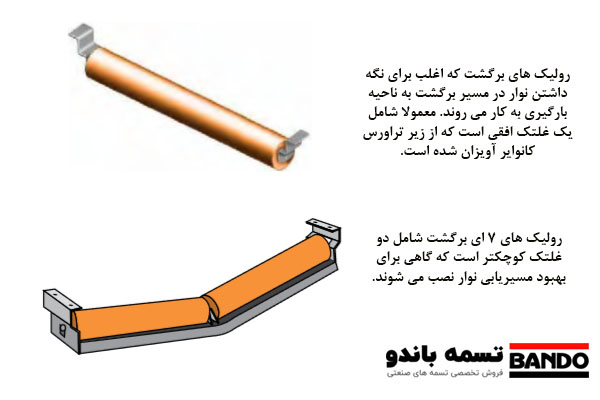

رولیک های برگشت

رولیک های برگشت نوار را پس از تخلیه بار در مسیر برگشت به ناحیه بارگیری نگه می دارند. این رولیک ها معمولا شامل یک رولر افقی است که از زیر تراورس کانوایر آویزان شده است. رولیک های هفتی شکل شامل دو رولر کوچکتر است که اغلب برای بهبود مسیریابی نوار نصب می شوند.

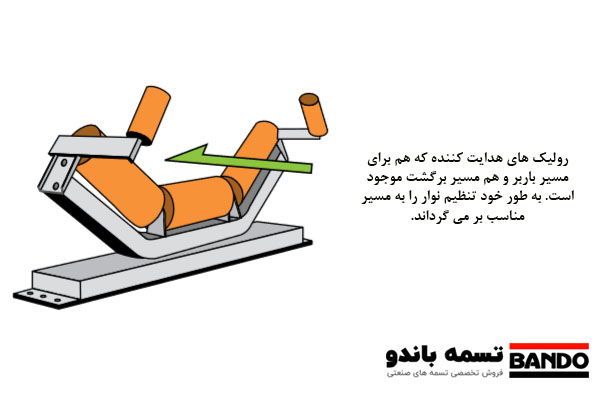

رولیک های راهنما

طرح های مختلفی برای رولیک های راهنما وجود دارد که نوار را به سمت مرکز کانوایر هدایت می کنند. غالبا این رولیک ها خودتنظیم هستند. به انحراف نوار واکنش داده و سعی می کنند نوار را به سمت مرکز کانوایر برگردانند. برای هر دو مسیر رفت و برگشت کاربرد دارد.

هرگز نباید رولیک های راهنما را در ناحیه بارگیری بکار برد، چون آنها بالاتر از رولیک های معمول حمل بار هستند و نوار را هنگام چرخیدن بالا می برند.

رولیک های ضربه گیر

رولرهای ضربه گیر با روکش لاستیکی یک راه حل جذب ضربه در ناحیه بارگیری نوار هستند. رولر های این رولیک ها با استفاده از دیسک های لاستیکی انعطاف پذیر ضربه بار را می گیرند. اغلب نرخ بار رولیک های ضربه گیر برابر رولیک های استاندارد است، چون شفت و بیرینگ آنها مثل هم هستند. روکش لاستیکی مقداری از انرژی را جذب می نماید تا مزیت جذب شوک را فراهم کند.

یکی از معایب استفاده از رولرهای ضربه گیر در ناحیه بارگیری، نگهداشتن نوار فقط در بالاترین نقطه غلتک توسط هر رولیک می باشد. حتی اگر رولیک ها نزدیک به هم نصب شوند، شکل دایره ای رولر و قابلیت تغییر شکل لاستیک زیر بار باعث خواهد شد نوار نوسان کرده یا شکم دهد. این شکم فرار یا گیرکردن مواد را بیشتر می کند. فاصله بین رولیک های ضربه گیر حفاظت کمی در برابر ریزش مواد ضایعاتی و سوراخ شدن تسمه ایجاد می کند.

حتی رولیک های ضربه گیر تحت خرابی ضربه هستند، مثل خرابی بیرینگ و رولرها در اثر سنگ های خیلی بزرگ یا ضربه های غیر معمول خرابی یا قفل شدن بیرینگ باعث حرکت نامنظم نوار، در نتیجه انحراف نوار و ریزش بار از لبه های نوار می شود. خرابی رولیک ها در اثر ضربه های شدید یا قفل شدن آن بخاطر مواد نشتی مصرف توان کانوایر را بطور عمده افزایش می دهد. در بسیاری موارد، جذب ضربه بوسیله گهواره ضربه گیر مؤثرتر است که در ادامه توضیح داده می شود.

فاصله رولیک ها

فاصله بین اجزای دورانی تأثیر چشمگیری در وظیفه نگهداری رولیک ها و شکل گیری ماموریت آنها دارد. رولیک هایی که با فاصله زیاد از یکدیگر نصب می شوند نه نوار را بطور مناسب نگهداشته و نه شکل مطلوب را به نوار می دهند. نصب رولیک ها نزدیک به هم، نگهداری نوار و شکل دهی آنرا بهبود می دهد اما هزینه های ساخت کانوایر را افزایش داده و ممکن است باعث افزایش توان مصرفی کانوایر شود.

معمولا رولیک ها به اندازه کافی نزدیک ب هم نصب می شوند که یک نوار پر از بار را نگهداشته تا بین آنها بیش از حد شکم ندهد. اگر نوار بیش از حد شکم دهد، بار هنگام رد شدن از روی رولیک بالا می رود و بین آنها پایین می آید. این حرکت بار، سایش تسمه و مصرف توان را افزایش می دهد. همچنین این شکم ریزش بار را افزایش می دهد. کتاب CEMA جداول فاصله پیشنهادی رولیک ها برای کاربردهای خارج از ناحیه بارگیری را ارائه نموده است.

فاصله رولیک های برگشت با وزن نوار تعیین می شود، چون بار دیگری به این رولیک ها وارد نمی شود و مشکل ریزش بار بخاطر شکم در این سمت کانوایر وجود ندارد. معمولا فاصله رولیک های برگشت برابر 3m یا 10ft است.

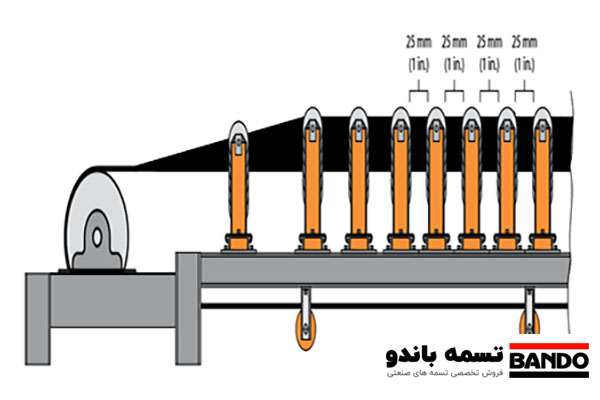

رولیک ها در ناحیه اسکرت دار

روش اصلی و سنتی بهبود نگهداشتن نوار و در نتیجه کاهش شکم نوار زیر ناحیه بارگیری یا هر جای دیگر کانوایر، افزایش تعداد رولیک هاست. با افزایش تعداد رولیک ها در یک فضای معین (در نتیجه کاهش فاصله بین رولیک ها) پتانسیل شکم نوار کاهش می یابد. معمولا می توان رولیک ها را در فاصله 25mm یا 1in از یکدیگر نصب نمود.

اما این روش بدون ایراد نیست. با نزدیکتر شدن رولیک ها به هم، تعمیرات نگهداری آنها مشکل تر می شود. معمولا رولیک ها با کنار گذاشتن فریم، برای روانکاری یا تعویض، تعمیرات نگهداری می شوند. اگر فاصله رولیک ها کم باشد، فضای کافی برای کنار گذاشتن رولرها و اجرای تعمیرات وجود ندارد.

برای دسترسی به یک رولیک یک یا چند رولیک مجاور باید برداشته شود و زنجیره سقوط مهره های دو مینو ایجاد خواهد شد.

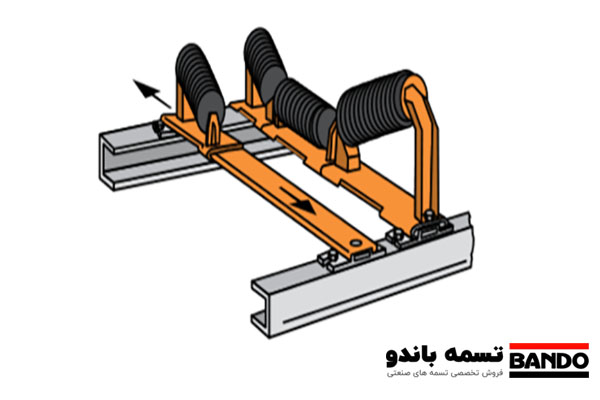

رولیک های کشــویی

رولیک های کشویی که سُر خورده و در موقعیت می نشینند، یک راه حل برای مشکل تعمیرات نگهداری رولیک های نزدیک به هم است. این رولیک ها روی یک تیر فولادی نصب شده و یک کشویی را تشکیل می دهند که اجازه می دهد هر رولر را عمود بر مسیر حرکت نوار کشویی حرکت داده و جداگانه نصب یا خارج نمود.

رولیک های کشویی می توانند از رولر های فولادی یا رولرهای ضربه گیر لاستیکی باشند. با رولیک های کشویی، هر رولر، یا کل مجموعه، می تواند بدون گذاشتن چارچوب کنار آن یا بلند کردن نوار سرویس شود.

کشویی که رولرها (و یا دیگر اجزای نگهدارنده نوار) روی آن سُر می خورد به سازه کانوایر ضمیمه می شود. این کشویی می تواند به عنوان جزئی از سازه کانوایر طراحی شود.

جا دادن یک سیستم کشویی در کانوایر در مرحله طراحی امکان استفاده از انواع ماژولهای نگهدارنده نوار، رولیک ها، گهواره ها، یا واحدهای ترکیبی را فراهم می کند و درضمن نصب اجزا را ساده می نماید. این کار بیشتر در نوارهای عریض ارزشمند است که ممکن است نصب اجزای بزرگ جرثقیل یا دیگر تجهیزات سنگین نیاز داشته باشد.

نکته های نصب رولیک

هنگام نصب، رولیک در یک نقطه انتقال باید با تراورس گونیا باشد و افقی و عمودی روی کانوایر تراز شود. در غیر اینصورت مواد گیر افتاده و باعث خرابی نوار و ریزش بار می شود. پیمایش لیزری می تواند برای اطمینان از تراز بودن اجزای رولیک بکار رود.

استانداردهای رولیک تلرانس های قطر رولر، گردی، ارتفاع خط مرکز رولر، و زاویه تغاری را ارئه نموده است. حتی اختلاف کمی در ابعاد یک رولیک (بین سازندگان مختلف) می تواند بالا و پایین در خط نوار ایجاد کند، درزبندی مؤثر را غیرممکن سازد. باید رولیک ها به دقت تراز شده و تطبیق داده شوند تا در نوار پستی و بلندی ایجاد نکنند.

رولیک ها باید از نظر هم مرکز بودن با محور خود چک شوند. عدم گرد بودن هرچه بیشتر باشد، تمایل نوار به بالا و پایین پریدن بیشتر خواهد بود. فقط رولیک های تولید شده یک سازنده با یک قطر، کلاس و زاویه تغاری باید در ناحیه اسکرت دار استفاده شود. برای قیمت رولیک می توانید به سایت تسمه نقاله باندو مراجعه کنید.

گهواره های نگهدارنده نوار

مفهوم میز تخت برای درزبندی خوب بسیار مهم است که امروزه بسیاری از طراحان بجای رولیک ها، گهواره زیر ناحیه بارگیری کانوایر بکار می برند. به جای استفاده از لوله های غلتشی، گهواره ها یکجور تیرهای کم اصطکاک برای نگهداشتن شکل نوار بکار می برند.

در این بحث سیستم های نگهدارنده نوار، عناوین گهواره، بستر یا خرک هم معنی هستند.

همه گهواره های نگهدارنده نوار دو کار انجام می دهند. کنترل شکم نوار در ناحیه بارگیری برای کاهش ریزش بار و ایجاد یک سطح صاف و نرم که نوار بتواند روی آن سُر بخورد. به علاوه گهواره های ضربه گیر با جذب نیروهای ناشی از ریزش بار روی نوار، خرابی نوار را کاهش می دهند. فایده دیگر استفاده از گهواره زیر نقطه انتقال، کاهش قطعات متحرک و حذف نیاز به روغنکاری می باشد. طرح مدولار سیستم گهواره معمول بگونه ای است که می توان بر حسب نیاز آن را گسترش داد.

گهواره های نگهدارنده درزبند لبه

سیستم های نگهدارنده درزبند لبه، طوری طراحی شده اند که تکیه گاه پیوسته برای نوار ایجاد نموده و یک خط صاف از نوار در محل درزبندی ایجاد نماید.

یک نوع نگهدارنده درزبند لبه، ترکیب “ریل کناری” است. این سیستم یک یا چند تیر کم اصطکاک در دو طرف کانوایر دقیقا زیر درزبند اسکرت قرار می دهد. عملکرد تیرها در نگهداشتن کناره های نوار، باعث درزبندی مؤثر در لبه نوار می شود.

نصب هر بستر درزبند لبه ممکن است بسته به طول نقطه انتقال، سرعت نوار، و دیگر مشخصات کانوایر شامل یک یا چند تکه باشد. روی این تیرها باید نسبت به روی رولیک های ورودی و خروجی در یک خط باشند تا از گیرکردن مواد جلوگیری شود. اگر چند بستر درزبند لبه به کار رود، باید بین آن ها رولیک نصب شود.

برای نوارهای سریع، عریض و بار سنگین شاید بیشتر از یک تیر در هر طرف نوار لازم باشد. برای نوارهای عریض، اغلب لازم است یک رولر مرکزی یا یک تیر کم اصطکاک زیر وسط نوار اضافه شود.

تیرهای کشویی نگهدارنده لبه می تواند از پلاستیکهای کم-اصطکاک مثل پلی اتیلن مولکول سنگین ساخته شوند. این مواد یک سطح کماصطکاک و خود-روانکار ایجاد می کنند که تجمع حرارت و سایش زیاد روی نوار یا تیر را کاهش می دهد. یک طرح اختصاصی تیرها به شکل H یا قوطی است که امکان استفاده هم برای سطح بالایی و هم پایینی را فراهم می کند.

با سرعت نوار بیش از 3.8 m/s یا 750 ft/min حرارت تولید شده در اثر اصطکاک نوار می تواند عملکرد تیرهای پلاستیکی را کاهش دهد. در نتیجه، برای این کاربردها نشیمنگاه استنلس استیل عملکرد قابل قبولی دارد. باید برای کاربردهای با دمای بیش از 82 ˚C یا 180 ˚F تیرهای استنلس استیل به کار رود.

مقررات ایمنی ممکن است انتخاب مواد برای سیستم های نگهدارنده تیری را محدود کند. بیشتر کشورها مقرراتی دارند که استفاده از مواد ضد حریق یا الکتریسیته ساکن در تماس با نوار در کاربردهای زیرزمینی را الزامی می نماید. دیگر مناطق یا کارخانهها شاید الزاماتی برای مواد بکار رفته داشته باشند.

تیرهای کم-اصطکاک باید روی یک چارچوب قابل تنظیم بنشینند تا نصب، ترازکردن، و تعمیرات را آسان نماید. این چارچوب باید با ترکیبهای مختلف رولرها و عرض شوتها منطبق باشد و امکان تنظیم بخاطر سایش را داشته باشد.

تیرها باید بدون خطر برخورد قطعات و اتصالات با نوار روی نشیمنگاه نگهداشته شوند. برای مثال، پیچهای نگهدارنده تیرها در موقعیت، باید بجای عمود بودن، موازی با نوار باشند.

بستر نگهدارنده لبه مقدار نیروی اصطکاک نوار و توان مصرفی را افزایش می دهد. اما این مصرف بیشتر انرژی با حذف مخارج تمیزکردن مواد نشتی اسکرت، خرابی نوار در اثر گیرکردن مواد، و توقف ناگهانی جهت تعمیر رولیک یا تعویض نوار جبران می شود.

گهواره های ضربه گیر

هیچ چیز به اندازه ضربه بارهای سنگین یا سنگ های گوشه تیز در ناحیه بارگیری باعث خرابی سریع و چشمگیر نوار و اجزای نقطه انتقال و نشتی مواد نمی شود. چه ارتفاع ریزش زیاد یا سنگها – یا تخته سنگ، الوار یا آهن قراضه درشت باشد، این ضربه ها اجزایی مثل رولیک ها و نوارهای درزبندی را خراب می کنند. همچنین ضربه می تواند اثر موج دار شدن روی نوار داشته باشد، خط سیر آن را ناپایدار کند و ریزش بار را افزایش دهد.

همچنین ضربه های سنگین یا تکراری می تواند روکش نوار را خراب کرده و اسکلت آن را ضعیف کند. در نتیجه، مهندسان کارهای مختلفی برای کاهش سطح ضربه در ناحیه بارگیری انجام می دهند: بکارگیری شوت های مهندسی شده، بستر بار مرده، یا طرح هایی که قبل از سنگ های درشت، بار ریز را روی نوار می ریزد.

اما در بسیاری از شرایط، حذف کامل ضربه امکان پذیر نیست، بنابراین نصب چند سیستم جاذب انرژی زیر ناحیه بارگیری ضروری می شود. اگر یک نفر نوار را روی سطح بتونی گذاشته و با چکش به آن ضربه بزند، حتما نوار خراب خواهد شد. اما اگر یک لایه فوم بین نوار و زمین بگذارد، نوار تا حدی محافظت خواهد شد. این روش حفاظت سیستم نگهدارنده نوار در برابر بارهای ضربه ای می باشد.

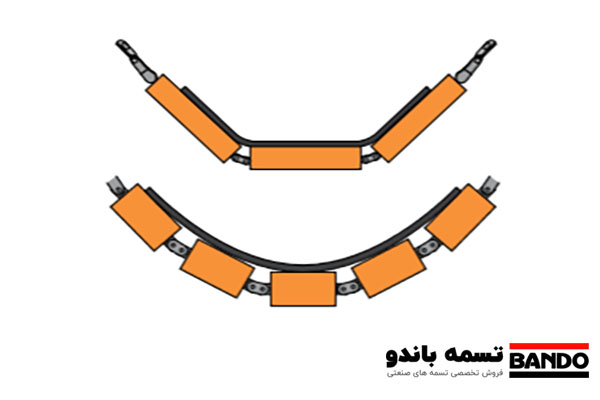

گهواره های ضربه گیر مستقیما زیر ناحیه ریزش بار نصب می شوند تا فشار حاصل از شوک برخورد بار را تحمل نماید. این گهواره ها اغلب از یک مجموعه تیرهای جاذب ضربه نصب شده روی یک چارچوب فلزی تشکیل شده اند. این تیرها از مواد الاستومر بادوام ساخته شده است که از یک سطح نرم و صاف فوقانی که نوار با حداقل اصطکاک از روی آن سُر بخورد و یک یا چند لایه ثانویه شبه اسفنجی برای جذب انرژی ضربه تشکیل شده اند.

برخی سازندگان چند تیر طولی، معمولا به طول 1.2 m یا 4 ft در یک گهواره می چینند به طوری که تیرها با مسیر حرکت نوار موازی باشند. سازندگان دیگر قطعات مدولار کوچکتر استفاده می کنند تا یک خرک عمود بر مسیر حرکت نوار را تشکیل دهد. این خرکها اغلب به عرض 300 mm یا 12 in است. تعداد گهواره ها و خرک های موردنیاز با طول ناحیه برخورد تعیین می شود. تعداد تیرهای موردنیاز برای یک گهواره یا خرک معین به عرض نوار بستگی دارد.

در برخی انواع، یک سطح فوقانی صیقلی و یک لایه تشک محافظ زیرین بطور دائم به هم وصل شده اند. در انواع دیگر، قطعات بطور مجزا بر حسب کاربرد به هم وصل می شوند. گهواره های ضربه گیر در یک طرح کشویی موجود است که تعویض تیرها را در صورت لزوم ساده می کند.

مقدار ضربه ای که نوار در ترکیب با گهواره ضربه گیر می تواند جذب کند به قابلیت تحمل انرژی خردایش crushing نوار بستگی دارد. برای نواحی بارگیری با مقدار ضربه زیاد، می توان گهواره ضربه گیر سرتاسری روی سازه جاذب ضربه مثل فنر یا بالشتک هوا نصب نمود. با وجودیکه این کار سفتی ناحیه بارگیری را کاهش داده و در نتیجه نیروی ضربه را جذب می کند، اما این ایراد را نیز دارد که در ناحیه اسکرت دار مقداری حرکت عمودی به نوار می دهد که درزبندی آنرا در ناحیه بارگیری مشکل می نماید.

استاندارد گهواره های ضربه گیر

استاندارد CEMA 575-2000 یک سیستم نرخ گذاری ساده برای گهواره های ضربه گیر در کاربردهای انتقال مواد ارائه نموده است. این سیستم به سازندگان و کاربران یک سیستم نرخ گذاری مشترک جهت کاهش احتمال استفاده نادرست ارائه می کند.

سیستم طبقه بندی گهواره بر اساس مقدار انرژی ضربه بوجود آمده توسط مواد بالک است که برای یک کاربرد داده شده، یک نرخ کاری ایجاد نماید. مقدار نیروی ضربه برای هر کاربرد بر حسب بدترین شرایط ضربه تعیین می شود. برای یک کاربرد داده شده، ضربه هم در اثر بزرگترین سنگ تکی و یک بار پیوسته یکنواخت باید محاسبه شود.

در بسیاری از کاربردها بزرگترین مقدار این دو نیرو استفاده می شود. سپس مقدار نیروی ضربه محاسبه شده، برای انتخاب یکی از نرخ های جدول بکار می رود.

روابطی که توسط CEMA بکار می رود، اغلب به عنوان مقدار تقریبی و معقول نیروی ضربه پذیرفته شده است. استاندارد CEMA تذکر می دهد که نیروی ضربه حاصل از بزرگترین اندازه ذرات همیشه بیشترین مقدار نیروی ضربه است و بنابراین باید به عنوان مقدار ضربه حاکم برای تعیین نرخ در یک کاربرد مشخص بکار رود. یک تحلیل کامل شامل محاسبه نیروی جذب شده توسط سنگ و جریان مواد و درنظر گرفتن حداکثر آنها می باشد.

ابعاد سازه گهواره بر اساس سیستم طبقه بندی رولیک های CEMA می باشد. آنها شامل نرخهای: B,C,D,E,F هستند که قطر نامی رولر بر حسب اینچ مثلا 5، 6، 7 به دنبال آن می آید.

گهواره با تیر یا رولر

طرح های مختلف گهواره های ترکیبی وجود دارد که تیرهایی برای درزبندی پیوسته لبه نوار بکار می برند و در ضمن شامل رولرهایی زیر مرکز نوار نیز می شوند. این طرح های ترکیبی به عنوان یک روش ترکیبی رولرهای با مصرف توان کم و سطح درزبندی تخت توسط تیرهای ضربه گیر یا کشویی مشهور هستند. با یک طرح ترکیبی، اصطکاک هنگام کار، با استفاده از رولر معمولی در مرکز نوار کاهش می یابد.

لبه نوار بطور پیوسته نگهداشته می شود، شکم بین رولیک ها حذف می شود. این کار ریزش بار را حداقل می نماید. از آنجاییکه رولرهای مرکزی در فضای تقریبا بدون غبار کار می کنند. عمر بیرینگ و درزبندی آنها افزایش یافته، بنابراین هزینه های تعمیرات نگهداری را در بلند مدت کاهش می دهد. این طرحها اغلب در نوارهای سرعت بالا بیش از 3.8 m/s یا 750 ft/min یا کاربردهایی که بار مواد سنگین است دیده می شوند که نیروی اصطکاک زیادی به مرکز کانوایر وارد می شود.

امکان دیگر استفاده از گهواره های ترکیبی با تیرهای ضربه گیر در مرکز با رولیک های کوتاه برداشت نزدیک به هم در کناره ها می باشد. در این طرح هدف ایجاد یک بستر قوی ضربه گیر در مرکز نوار و کاهش اصطکاک در لبه های نوار می باشد.

نصب گهواره

سیستم های چند گهواره ای

اغلب بهتر است ترکیبی از سیستم ها شامل هم گهواره های جاذب ضربه و هم گهواره های نگهدارنده درزبند نصب شود. گهواره های ضربه گیر باید به تعداد موردنیاز نصب شود تا نوار را تا انتهای ناحیه برخورد نگه دارد. سپس گهواره های نگهدارنده لبه درزبند، سیستم را در فاصله موردنیاز برای پایدار کردن جریان مواد در ناحیه اسکرت کامل می کند.

این سیستم ها یک روش مؤثر برای همراه کردن نگهدارنده بهینه نوار با حداکثر بهره وری هزینه در ساخت سیستم و مصرف توان می باشند.

تنظیم گهواره

اغلب گهواره ضربه گیر بگونه ای نصب می شود که مرکز گهواره کمی، بین 12-25 mm یا 0.5-1 in زیر خط بی بار نوار قرار بگیرد. این کار باعث می شود که مقداری از نیروی ضربه توسط نوار هنگام بارگیری و تغییرشکل آن به سمت پایین گهواره جذب شود و در ضمن از ایجاد اصطکاک و سایش پیوسته روی تیرها اجتناب شود. تیرهای جناحین باید هم راستا با رولیک های ورود ،خروج و میانی نصب شود تا مانع شکم نوار و گیر افتادن مواد شود.

مهم است که تیری که مستقیما زیر شوت فولادی یا دیواره اسکرت قرار دارد، دقیقا با رولر های جناحین تراز شود.

میتوان گهواره ها را به تراورس پیچ یا جوش نمود و بهتر است در محل پیچ شود تا تعمیرات نگهداری کارآمدتر باشد. برخی گهواره های ضربه گیر در طرحهای کشویی موجود است که نصب گهواره یا تعویض تیرها را در صورت لزوم ساده می نماید.

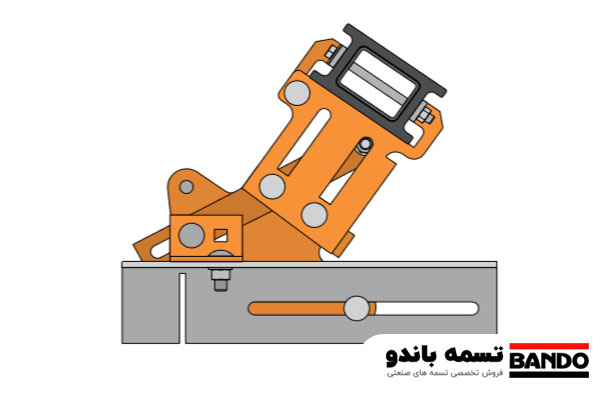

نصب گهواره های ضربه گیر با بکارگیری نگهدارنده جناحی قابل تنظیم ساده شده است که اجازه می دهد گهواره زیر نوار در یک مسیر تخت سُر بخورد، سپس کناره ها تا زاویه مناسب تغاری بالا می رود. مهم است که گهواره بگونه ای طراحی شود که اجازه کمی تنظیمات ارتفاع و زاویه را بدهد. این کار باعث می شود که گهواره با رولیک های ساخت سازندگان مختلف کار کند و بتوان بخاطر سایش، مجددا تنظیم نمود.

رولیک های بین گهواره ها

وقتی دو یا بیشتر گهواره نصب شده است، استفاده از رولیک های میانی یعنی رولیک هایی که بین گهواره های مجاور قرار می گیرند، توصیه می شود. نصب یک رولیک بین دو گهواره (یا گذاشتن هر گهواره بین دو رولیک) نیروی اصطکاک بین نوار و تیرها را کاهش خواهد داد. این کار مصرف توان کانوایر را نیز کاهش می دهد. بعلاوه تجمع حرارت در تیرها کاهش یافته، عمر مورد انتظار نوار و تیرها را افزایش می دهد.

رولیک ها باید در فاصله 1200 mm یا 4 ft قبل و بعد از گهواره نصب شوند؛ تعداد رولیک های موردنیاز برای یک نقطه انتقال مشخص برابر تعداد گهواره های موردنیاز بعلاوه یک می باشد. برای تضمین یکنواختی خط پایدار نوار همه این رولیک ها باید از یک سازنده با یک قطر پولی باشند. رولیک های ضربه گیر باید بین گهواره ها زیر ناحیه بارگیری بکار روند؛ رولیک های مرسوم را می توان خارج از ناحیه برخورد نصب نمود. رولیک های کشویی باید بین گهواره ها نصب شود تا تعمیرات نگهداری به آسانی انجام شود.

در برخی نواحی برخورد، ممکن است فاصله بین رولیک های میانی 2.4 m یا 8 ft قابل قبول باشد. این کاربردها ممکن است شامل نواحی بارگیری با طول بلند باشند که پیش بینی محل برخورد و جاییکه ممکن است رولرها بخاطر برخورد نقطه ای بار خراب شوند، مشکل باشد.

همچنین شامل این موارد نیز می شود: نقاط انتقال زیر هاپرهای بارگیری معادن، در کارخانه های تولید کاغذ و خمیر کاغذ که کنده های درخت روی نوار ریخته می شود، یا کارخانه های بازیافت که اشیاء سنگین از باتری ماشین تا موتور کامیون روی کانوایر ریخته می شود.

روش های جایگزین نگهدارنده نوار نقاله

این مقاله روی روش های مختلف جایگزین سیستمهای کانوایر بحث می کند. بعلاوه روش های دیگری برای نگهداشتن نوارهای مرسوم روی برخی کانوایرهای مرسوم وجود دارد.

رولیک های زنجیری

رولیک های زنجیری که گاهی رولیک های حلقه گل نیز گفته می شوند، مجموعه ای از رولرهاست که توسط کابل، زنجیر، یا دیگر اتصالات انعطاف پذیر به یکدیگر متصل شده و از سازه کانوایر زیر نوار آویزان شده است. آزادانه تحت بار مواد تاب می خورد و درنتیجه نیروی ضربه را جذب کرده و بار را مرکز می نماید. اینن نشیمنگاه انعطاف پذیر اجازه می دهد که رولیک ها سریعا حرکت کرده و مقداری خود-مرکزیت ایجاد نماید.

رولیک های زنجیری نوعا در کاربرد های خیلی سنگین دیده می شوند مثل کانوایرهایی که ضربه و حجم بار زیاد دارند. محل هایی که نوعا نصب شده است عبارتند از: کانوایرهای زیر ریکلایمر دورانی باکتی و زیر نواحی بارگیری کانوایرهای بلند بالای سطح زمین که مواد خام معدن را حمل می کنند. رولیک های زنجیری در صنایع ریخته گری فولاد نیز مشهور هستند.

اما بالا و پایین پریدن و تاب خوردن رولیک های زنجیری و تغییراتی که این حرکت می تواند به مسیر نوار اضافه کند، بویژه وقتی مواد خارج از مرکز ریخته می شود، باید هنگام مهندسی یک سیستم کانوایر درنظر گرفته شود. هنگام تاب خوردن رولیک، نوار از یک طرف به طرف دیگر حرکت می کند. در نتیجه می تواند باعث فرار مواد به بیرون از لبه های ناحیه بارگیری و بوجود آمدن انحراف نوار شود که لبه نوار را در معرض خرابی در برخورد با سازه کانوایر قرار دهد بنابراین برای درزبندی باید لبه آزاد بلندتری بیرون اسکرت درنظر گرفته شود.

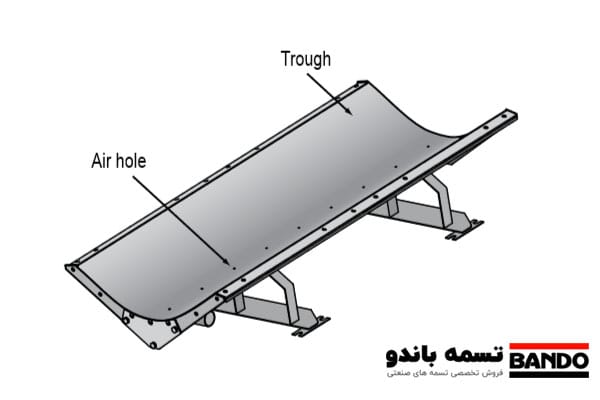

کانوایرهای نشیمن-هوایی

ایده دیگر برای پایدار کردن مسیر نوار، کانوایرهای با نشیمنگاه هوا می باشد. این کانوایرها رولیک های مسیر رفت و گهواره ها را با یک محفظه هوا زیر نوار جایگزین می کند. نوار با یک لایه هوا که از محفظه خارج می شود، نگهداشته می شود.

منبع: کتاب FOUNDATIONS ترجمه معصومه امین.