در این مقاله قصد داریم با اهمیت آب در تمیز کردن نوارنقاله و شستشو نوار، روش های خشک کردن نوارنقاله و محفظه شستشو نوار بیشتر آشنا شویم. در صورت تمایل برای خرید انواع تسمه نقاله باکیفیت و قیمت مناسب و کسب راهنمایی بیشتر در این مورد، می توانید با همکاران ما در سایت تسمه باندو تماس حاصل نمایید یا به صفحه فروشگاه انواع بلت نوار نقاله در سایت تسمه باندو مراجعه نمایید.

شستشو نوارنقاله برای تمیزکردن نهایی

عبور نوار از سیستم های تمیزکن نوار قبل از سیستم شستشو نوارنقاله، روی مقدار و فشار آب موردنیاز و کارآیی محفظه شستشو تأثیرگذار است. به شدت توصیه می شود که روی هر کانوایری که محفظه شستشو درنظر گرفته شده است، حداقل یک تمیزکن اولیه و یک یا دو تمیزکن ثانویه بکار رود.

این تمیزکن ها، نصب در بالادست (نزدیکتر به محل تخلیه مواد) نقطه نصب محفظه شستشو، به اندازه زیادی مقدار مواد برگشتی که باید توسط محفظه شستشو پاک شود را کاهش می دهد و در نتیجه در هزینه های مصرف آب و عملیاتی صرفه جویی می شود.

بدون این تمیزکن ها، مواد بیشتری باید توسط محفظه شستشو از نوار پاک شود و مواد جامد بیشتری در پساب خواهد بود. محفظه شستشو نوارنقاله به عنوان آخرین مرحله تمیز کردن نوارنقاله درنظر گرفته می شود. آن ها فقط برای پاک کردن آخرین مواد باقی مانده از تجهیزات تمیزکن بالادست طراحی می شوند.

بکارگیری آب

چالش بکارگیری هر سیستم شستشو نوار، رساندن آب به محل درست در سیستم تمیزکن بطور مؤثر و کارآمد است. چند راه برای بکارگیری آب به نوار و مواد وجود دارد. آن ها از یک شلنگ ساده به سمت نوار هستند تا یک لوله با چند سوراخ تا یک سیستم پیچیده تر از نازل ها و میله های اسپری. نازل های مهندسی شده آب را به روش کارآمدتری نسبت به شلنگ یا لوله با چند سوراخ بکار می برند. درحالیکه این روش آخر آب را مؤثرتر بکار می برد.

مصرف آب یک شلنگ یا لوله به مراتب بیشتر از یک سیستم با نازل های مهندسی شده می باشد. پس سوال این است: مؤثرترین ترکیب فشار آب، الگوی اسپری، زاویه تماس، و دیگر متغیرها چیست؟

مؤثرترین و کارآمدترین روش اسپری آب تمیز در این سیستم ها، یک سری نازل های مهندسی شده در طول لوله است. انتخاب یک نازل خاص معمولا به چند فاکتور بستگی دارد: به نوع و مقدار مواد برگشتی، سرعت نوار، تمیزی آب تأمین شده، الگوی اسپری موردنیاز برای بدست آوردن اسپری یکنواخت در عرض نوار، فشار ضربه آب موردنیاز برای اشباع کردن مواد، و فشار و دبی موردنیاز آب برای حفظ تمیزی نوار. مثل بسیاری از جنبه های دیگر طراحی سیستم کانوایر، سیستم شستشو نوار باید برای بدترین شرایط مواد برگشتی طراحی شود.

دو عامل مهم در انتخاب نازل های اسپری، مقدار مواد برگشتی موجود و سرعت نوار است. هرچه سرعت نوار بیشتر باشد، آب بیشتری برای پوشاندن کامل نوار و نرم کردن مواد برگشتی در طول زمان کوتاه در معرض قرارگیری نوار در برابر اسپری نیاز است.

مواد برگشتی زیاد آب بیشتری نیاز دارد. هرچه لایه مواد برگشتی ضخیم تر باشد، آب بیشتری برای نرم کردن مواد لازم است، چون مواد بیشتری هست که باید نرم شود. همچنین مقدار زیاد مواد برگشتی، فشار آب بیشتری نیاز دارد تا آب از جرم مواد نفوذ کرده و به سطح نوار برسد. لازم نیست فشار به اندازه خارج کردن مواد زیاد باشد، اما باید به قدر نفوذ در مواد و رسیدن به سطح نوار باشد.

نازل های موجود طیف گسترده ای از الگوی اسپری، دبی و فشار را ارائه می دهند. فاکتورهایی مانند فاصله نوار تا میله اسپری، الگوی اسپری، نرخ، و فشار باید در تعیین میله های اسپری درنظر گرفته شوند زوایای اسپری باز نوعا برای حداکثر کردن سطح پوشش و حداقل مصرف آب بکار می رود.

نازل های انتخاب شده، از نظر الگوی اسپری و زاویه اسپری، فاصله میله های اسپری بکاررفته در سیستم شستشو نوار را کنترل خواهد کرد. در برخی شرایط نازل های خاص نیاز است. نازل هایی که در برابر خوردگی، سایش، یا مواد شیمیایی در فرایند مقاوم هستند می تواند در مشخصات ذکر شود.

برای مطالعه بیشتر در زمینه سیستم های شستشو نوار می توانید به مقاله های آشنایی با سیستم های شستشو نوار نقاله و انواع روش های شستشو نوارنقاله در سایت باندو مراجعه نمایید.

یک نوع محفظه شستشو، با اسپری های فشار متوسط 138 kPa از عرض نوار در هر دقیقه عملیات آب لازم دارد. همانطور که در بالا توضیح داده شد، فشار و حجم مناسب آب باید پس از درنظرگرفتن هر دوی سرعت نوار و سطح مواد برگشتی(چسبندگی مواد) انتخاب شود.

نیاز به استفاده از نازل های اسپری آب اضافی برای حفظ حرکت مواد در فلاشینگ محفظه شستشو و سیستم زهکشی معمولا حجم آب موردنیاز را دو برابر می کند.

مهندسی یک سیستم شستشو نوار می تواند یک فرایند پیچیده با تعدادی گزینه ترکیب شده با متغیرهای وسیعی در کانوایر و مواد باشد. یک شناخت جامع از نیازهای سیستم، مواد، و فرایند لازم است. پرسنل تعلیم دیده و باتجربه برای تضمین مطابقت سیستم با انتظارات مشتری و الزامات کاربردی باید مشارکت داشته باشند.

کیفیت آب

کیفیت آب ممکن است مهمترین قسمت طراحی یک سیستم عملکرد بالا باشد و اگر غفلت شود می تواند باعث غیرکاربردی شدن سیستم شود یا نیاز به تعمیرات یا تمیزکردن مکرر پیدا کند که غیرقابل قبول است.

سیستم های شستشو نوار وقتی بهترین هستند که برای نرخ جریان و فشار آب مورد نیاز، تعیین شده بر اساس آزمایش مواد و مشخصات کاربرد، طراحی شده باشند. برخی کارخانه ها محدودیت زیادی در استفاده آب و دبی یا فشار در دسترس دارند. این قیدها می تواند کارآیی محفظه شستشو را به کمتر از آنچه طراحی شده یا مشخص شده، محدود کند.

از آنجایی که نازل های مهندسی شده معمولا برای ایجاد یک منطقه اسپری وسیع، حداقل دبی، و فشار بهینه برای یک کاربرد مشخص، بهینه می شوند، اندازه سوراخ نازل به نوعی کوچک و با شکل یکنواخت است. اگر آبی که باید در محفظه شستشو بکار رود، به اندازه کافی تمیز نباشد، کیفیت آب باید ارزیابی شود تا ذرات درشت آن به اندازه کافی بزرگ نباشد که نازل های اسپری را کور کند. اغلب گفتن این حرف آسان تر از اجرا کردن آن است، چون کیفیت آب کارخانه می تواند در عرض چند دقیقه بطور چشمگیری تغییر کند. در نتیجه یک سیستم فیلتراسیون آب یک ضمیمه با ارزش به سیستم شستشوی نوار است.

خشک کردن نوار

در ادامه اضافه کردن آب به فرایند تمیزکردن، بسیاری از کاربردها نیاز خواهند داشت که نوار قبل از ترک سیستم شستشو نوار خشک شود. در برخی شرایط، جلوگیری از پرت شدن مواد برگشتی معلق در آب روی نوار، از رولرهای برگشتی ساده است. در شرایط دیگر فرایند انتقال مواد یک نوار خشک نیاز دارد. در دیگر کاربردها که نوار برای حمل چند ماده بکار گرفته می شود و آلودگی متقابل مجاز نیست، نوار باید قبل از تغییر بار تمیز و خشک شود.

سه روش پایه برای خشک کردن نوار متحرک وجود دارد که می تواند برای کانوایر هنگام خروج از ایستگاه شستشو نوار کاربرد داشته باشد: تبخیر، خارج کردن مکانیکی آب، و خشک کردن نوار با هوای اجباری.

تبخیر

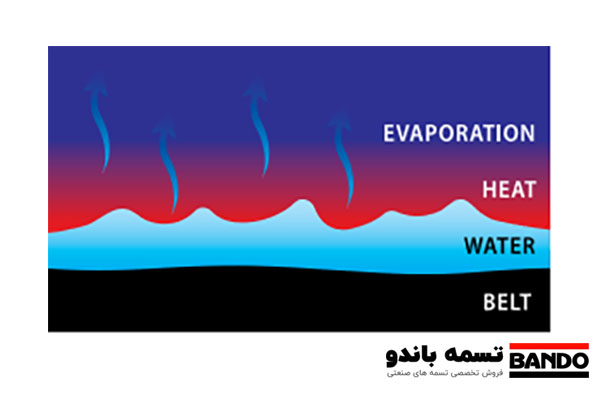

تبخیر یک فرایند طبیعی است که خشک کردن نوار را به دنبال دارد. تبخیر را می توان با عبور هوای گرم از روی سطح نوار تسریع کرد. اما تبخیر لایه آب با جریان هوا به تنهایی وسیله عملی برای خارج کردن کامل آب از کاربردهای معمول نوارنقاله حمل مواد بالک نیست، چون در سرعت تبخیر آب محدودیت هست.

خشک کردن نوار به صورت مکانیکی

چند روش مکانیکی برای خشک کردن نوار وجود دارد. روش اول پاک کردن مکانیکی نوار با استفاده از تیغه مشهور به تی squeegee است، شبیه آنچه که در ماشین برای پاک کردن شیشه بکار می رود.

تیغه تی به عنوان آخرین تجهیز تمیز کردن در سیستم محفظه شستشو برای پاک کردن حجم زیادی از آب بکار می رود. نتیجه بسته به نوع تیغه بکار رفته، مواد سازنده آن، و محل آن و همچنین مشخصات کاربرد مثل سرعت نوار و مقدار آب روی نوار متفاوت خواهد بود. به طور کلی تیغه تی وسیله کارآمد و اقتصادی برای خارج کردن آب است.

استفاده از غلتک های برف پاک کن، به شکل تنهایی یا دوتایی، نیز روش مؤثری برای خارج کردن آب اضافی از نوار در حال حرکت است.

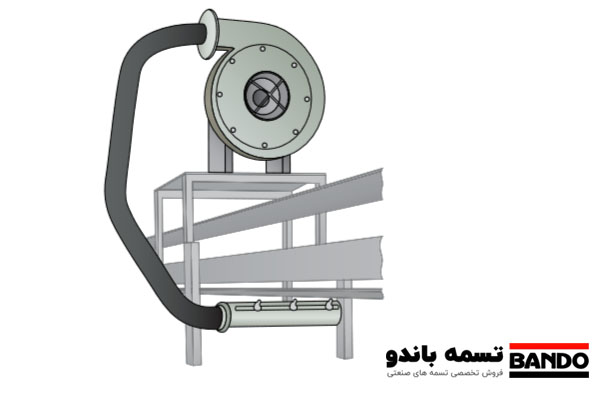

خشک کردن نوار با هوای اجباری

روش سوم برای خشک کردن نوار استفاده از هوای سرعت بالا برای جدا کردن لایه آب از نوار است. دو مکانیزم می توانند غالب باشند: ناپایداری هیدرودینامیک و شکست اتصال. ناپایداری هیدرودینامیکی وقتی اتفاق می افتد که لایه آب در جریان حرکت هوا قرار گیرد.

فیلم تشکیل یک موج می دهد که به سرعت رشد می کند و باعث بوجود آمدن قطرات آب و سپس ترک کردن سطح می شود. شکست اتصال وقتی اتفاق می افتد که لایه آب در جریان هوای سرعت بالا قرار گیرد و آب از سطح نوار لایه برداری می شود.

هوای سرعت بالا می تواند در پاک کردن لایه های ضخیم آب مؤثر باشد. چند سیستم تجاری وجود دارد. از جمله چاقوهای هوایی که از دمنده هایی برای تولید سرعت و فشار موردنیاز استفاده می کند. سیستم های دیگر با خطوط هوای فشرده کار می کنند.

برای پاک کردن مقدار زیادی آب، باید سرعت هوا حداکثر شود. اما سرعت قابل دستیابی هوا به چند فاکتور محدود است، شامل توان مصرف شده برای تولید سرعت بالا با استفاده از یک دمنده یا خط هوای فشرده و صدای تولیدی هوای سرعت بسیار زیاد.

تحقیقات نشان داده است که فاکتور غالب در خارج کردن آب، سرعت نسبی هوا است. زاویه تماس در خارج کردن آب مهم نیست. یک محدوده عملی سرعت هوا روی نوار 80-100 m/s است. در این محدوده سرعت هوا، نتایج تجربی نشان می دهد که آب می تواند تا لایه به ضخامت 7-11 microns از روی نوار پاک شود.

این سرعت ها با نازل های مخصوص طراحی شده و دمنده های با توان حدود 7.5 kW/m از عرض نوار خشک شده قابل دستیابی است. از هوای فشرده نیز می توان استفاده کرد، با انواع دیگر نازل، که توان مصرفی مشابه است. از آنجایی که سرعت نوار معمولا از 1-5 m/s است، سرعت نوار پارامتر مهمی در مقایسه با سرعت هوا نیست.

عملکرد سیستم پاک کننده آب

عملکرد نسبی سیستم های مختلف پاک کننده آب می تواند مورد ارزیابی و مقایسه قرار گیرد. این سه روش پاک کردن آب می تواند بطور تکی بکار رود، اما بهترین رویکرد ممکن است استفاده از ترکیبی از روش های مختلف باشد.

بازیافت آب

هنگامیکه اجزای اصلی یک سیستم شستشو نوار برقرار گردید، می توان سیستم را از نظر مواجهه با پساب، آب کثیف، خارج شده از نوار مورد بررسی قرار داد. در بسیاری از محیط های صنعتی، مقدار آب مصرفی و کیفیت آب رها شده به شدت کنترل می شود. در بقیه شرایط که مواد ارزش زیادی دارند، برگرداندن مواد جامد مقرون به صرفه است. در هر دو شرایط، اغلب سیستم جدایش مواد جامد از آب نیاز است.

در انتخاب یک سیستم مکانیکی جداکننده آب، چند فاکتور باید درنظر گرفته شود. فاکتور اصلی در بین آن ها کیفیت آب و مقدار مواد جامد آن است و همچنین موقعیتی که سیستم بازیافت آب بتواند آنجا نصب شود. بسته به روش تصفیه، نرخ ته نشینی مواد جامد در آب می تواند معیار مهمی باشد، اما بخاطر اندازه تجهیزات تکیه کردن فقط روی ته نشینی اغلب غیرعملی است.

در ساده ترین سیستم تصفیه آب، پساب به سمت یک استخر ته نشینی هدایت می شود، با فرایند رسوب گذاری، آب برای استفاده در کارخانه صاف و فیلتر می شود.

این کار چند مشکل بالقوه دارد، احتمال گرفتگی سیستم زهکشی توسط مواد جامد، لایروبی متناوب مواد جامد از استخر ته نشینی و مرحله بعدی دفع این مواد بازیافتی.

حوضچه های ته نشینی بتونی اغلب نزدیک محل تولید پساب ساخته می شوند. این ها بگونه ای طراحی می شوند که یک لودر بتواند داخل حوضچه شده و مواد ته نشین شده را جمع کند. در ابعاد کوچکتر، می توان از سطل آشغال های بزرگ به عنوان ظرف ته نشینی استفاده کرد، با این مزیت که اغلب می توان مواد جامد را به سادگی با خالی کردن ظرف به سیستم انتقال مواد بازگرداند.

سیستم های مهندسی شده جدایش و بازیافت (برداشت) آب در دسترس است. سیستم های بازیافت آب مدولار می تواند تا 1250 lit/min بازیافت پیوسته فراهم کند. می توان مدول ها را ترکیب کرده و حجم آب تمیز بیشتری بدست آورد.

جهت خرید انواع تسمه نقاله مدولار (ماژولار) یا مطالعه بیشتر در این زمینه می توانید به صفحه قیمت تسمه نقاله مدولار (ماژولار) پلاستیکی در سایت تسمه باندو مراجعه نمایید.

در برخی شرایط، یک افزودنی شیمیایی می توان برای تسریع ته نشینی مواد جامد بکار برد، اما این کار نیاز به بازرسی دوره ای و سرویس تجهیزات دارد تا تضمین کند همیشه مواد شیمیایی در دسترس سیستم هست.

سیستم های فیلتر کردن مکانیکی یا افزودن مواد شیمیایی گاهی برای مواد بالکی که به آسانی خیس نمی شوند یا دانسیته نزدیک یا کمتر از آب دارند ضروری می شود. جهت مطالعه بیشتر می توانید به صفحه طراحی شوت برای انتقال مواد بالک در سایت تسمه باندو مراجعه نمایید.

وسایل مکانیکی مختلفی در دسترس وجود دارد از جمله فیلتر پرس، سرندهای آبگیری، هیدروسیکلون ها، و کلاریفایرها. اما بیشتر مواد بالکی که به مقدار زیاد حمل می شوند سنگین تر از آب هستند و بنابراین با یک اسکروکانوایر شیبدار ساده و کارآمد قابل جدایش هستند. جهت مطالعه بیشتر می توانید به صفحه آموزش انواع اتصال مکانیکی تسمه نقاله در سایت تسمه باندو مراجعه نمایید.

هنگام طراحی یک محفظه شستشو کامل، اول باید قسمت شستشو طراحی شود تا الزامات عملیاتی سیستم تعیین شود. پس از آن سیستم بازیافت آب می تواند برای ایجاد ظرفیت آب مورد نیاز شستشو انجام شود. یکی از جزئیاتی که اغلب نادیده گرفته می شود این است که تخلیه محفظه شستشو مستعدگرفتگی است.

به همین دلیل تخلیه باید یک کانال روباز یا لوله با قطر بزرگ با حداقل زانویی باشد. در ضمن باید چند اتصال یا درپوش قابل باز کردن داشته باشد تا اجازه تمیزکردن و استفاده از مقدار زیادی آب فلاشینگ را بدهد.

بازیافت مواد جامد

می توان مواد داخل پساب محفظه شستشو را به سیستم بازگرداند. این موضوع مخصوصا در عملیات هایی که بار با ارزش و بار تحت چند فرایند یا تصفیه بوده، مهم است.

اگر اضافه کردن آب به فرایند اهمیت نداشته باشد، می توان دوغاب را مستقیما از محفظه شستشو بوسیله یک پمپ به بار کانوایر یا فرایند کارخانه برگرداند. اگر کارخانه نیاز دارد که آب اضافه شده به فرایند حداقل شود، می توان آب را بازیافت کرد و سپس مواد جامد را از طریق یک وسیله مکانیکی مثل اسکروکانوایر به نوارنقاله یا فرایند برگرداند. یک آزمایش ته نشینی ساده، که مواد جامد در یک ظرف آب قرار گرفته و نرخ ته نشینی مشاهده می شود، یک شاخص خوبی از زمان ماندگاری برای ته نشینی و نیاز به مواد شیمیایی برای بهبود ته نشینی می دهد.

مشخصات نوعی

- سیستم شستشوی اسپری

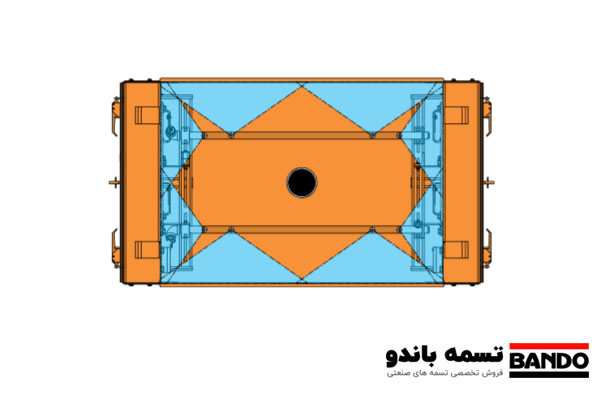

سیستم کانوایر مجهز به یک سیستم شستشو نوار اسپری خواهد بود که مستقیما بعد از شوت سر نصب می شود تا هرگونه مواد باقیمانده روی نوار را پاک کند. این سیستم شستشوی اسپری در یک محفظه فلزی آببند با اتصال آب ورودی و زهکش بزرگ نصب خواهد شد.

- اندازه

سیستم شستشو نوار بر اساس مقدار و مشخصات مواد برگشتی مورد انتظار بر متر مربع نوار اندازه خواهد شد.

- میله اسپری آب

محفظه باید حداقل یک میله اسپری آب با نازل های مهندسی شده داشته باشد و بگونه ای قرار گرفته باشد که تمام قسمت حمل بار نوار را خیس کرده و مواد خارج شده را از طریق زهکش به خارج از محفظه براند.

- تمیزکن های ثانویه

محفظه شستشو باید حداقل دو تمیزکن ثالثیه داشته باشد تا آب و مواد ریز را از سطح باربر نوار خارج کند.

- دسترسی

محفظه شستشو باید دریچه بازدید آب بند داشته باشد تا اجازه بازرسی و سرویس را بدهد.

- غلتکهای نگهدارنده رو به پایین

سیستم شستشوی اسپری باید شامل حداقل سه غلتک نگهدارنده رو به پایین بالای نوار باشد که نوار را بر ضد اسپری آب بکار رفته و لبه های تمیزکن نگهدارد.

- سیستم زهکشی

حجم ودبی آب فلاشینگ و طراحی سیستم زهکشی باید برای جلوگیری از ته نشینی مواد جامد در سیستم زهکشی کافی باشد.

فرایند ایجاد یک سیستم محفظه شستشو

هنگام ایجاد یک ایستگاه شستشو نوار، بهتر است یک تحلیل کامل از سیستم با درنظر گرفتن چند فاکتور انجام شود، از جمله چیدمان فیزیکی کانوایر و سیستم بازیافت آب، مقدار انرژی موردنیاز برای خشک کردن نوار و بازیافت آب، و قابلیت جدا شدن مواد جامد از آب.

هنگام درنظر گرفتن نصب یک محفظه شستشو، چند سوال باید لحاظ شود که عبارتند از: چه مقدار آب، محفظه شستشو مصرف خواهد کرد؟ نوار هنگام ورود به محفظه شستشو چقدر تمیز خواهد بود؟ نوار هنگام خروج از محفظه شستشو چقدر تمیز باید باشد؟ نوار چقدر خشک خواهد بود؟ با پساب(مخلوط جامد و آب) چه کار خواهد شد؟ این سوال ها را می توان با دقت معقولی پاسخ داد اگر اطلاعات جزئی در مورد خواص مواد بالک، شرایط رابط نوار و موادبالک، مقدار مواد برگشتی موجود، و انتخاب عمومی تجهیزات در محفظه شستشو وجود داشته باشد.

مسئله نمونه

روش ایجاد یک طرح اولیه از سیستم محفظه شستشو به قرار زیر است:

- تعیین مقدار مواد برگشتی ورودی به محفظه شستشو در روز (Cbday-in).

- تعیین مقدار مواد برگشتی خروجی مطلوب از محفظه شستشو در روز (Cbday-out).

- تعیین مقدار پساب که باید در دقیقه حمل شود.

- درنظرگرفتن گزینه ها و دیگر سوالات.

این چهار مرحله را می توان با در چهار گام زیر پاسخ داد:

- محاسبه مواد برگشتی ورودی به محفظه شستشو در روز (Cbday-in).

- محاسبه مقدار مواد برگشتی خروجی مطلوب از محفظه شستشو در روز (Cbday-out).

- تعیین مقدار پساب که باید در دقیقه حمل شود.

- درنظرگرفتن گزینه ها و دیگر سوالات

یک مطالعه جزئی تر و تحلیل تئوری به همراه آزمایش های میدانی در سایت واقعی، فاکتورها و متغیرهای بیشتری را فراهم خواهد کرد که می تواند برای بررسی گزینه های بیشتر بکار رود. سوال های بیشتری که الان می توان درنظر گرفت، عبارتند از:

- آیا باقی ماندن 10 gr/m2 مواد برگشتی روی نوار هنگام خروج از محفظه شستشو خیلی زیاد است؟ (مواد برگشتی در حالت خشک وزن می شود)

- نوار هنگام خروج از محفظه شستشو چقدر خیس است؟

- چگونه می توان کل مصرف آب را کاهش داد؟

به هدف کوتاه نگهداشتن این مثال، باید چند فرض در مورد مقدار رطوبت مواد برگشتی (50 درصد) و پساب (15 درصد) انجام شود تا این سوال ها را پاسخ دهد. این فرضیات بر اساس تجربیات طراحی محفظه شستشو است.

آیا باقی ماندن 10 gr/m2 مواد برگشتی روی نوار هنگام خروج از محفظه شستشو خیلی زیاد است؟

همانطور که در بحث میزان مواد برگشتی اشاره شد، 10 gr/m2 به عنوان نوار تمیز درنظر گرفته می شود. آزمایشات نشان داده است که فقط حدود 50 درصد مواد برگشتی باقیمانده روی نوار در این سطح تمیزی در مسیر برگشت از روی نوار خواهد ریخت.

تمیزکردن نوار فرایندی با نتایج به شکل منحنی زنگوله ای است. یک سطح مواد برگشتی به مقدار 10 gr/m2 می تواند از 20 gr/m2 تا گاهی 0 gr/m2 باشد. برای دستیابی به نوار تمیزتر از 10 gr/m2 مواد برگشتی، آنقدر فشار تمیزکردن بیشتری باید بکار رود که روکش فوقانی نوار را به مخاطره می اندازد. بنابراین 10 gr/m2 یک حد پایین و قابل قبول برای مواد برگشتی باقیمانده روی نوار است.

نوار هنگام خروج از محفظه شستشو چقدر خیس است؟

مقدار آب باقیمانده روی نوار را می توان با نوع سیستم خارج کردن آب تخمین زد. مؤثرترین روش سیستم چاقوی هوایی سرعت بالاست.

آزمایشات نشان داده است که برای نوارنقاله های در حال حرکت، مقدار تئوری 6.0 gr/m2 آب باقیمانده روی نوار به حد کافی کم برای عملی بودن هست.

در این مثال، فرض 10 gr/m2 (وزن خشک) از مواد برگشتی با رطوبت 50 درصد روی نوار باقی بماند یعنی به همان مقدار، یا 10 gr/m2 آب روی نوار باقیمانده است.

چگونه می توان کل مصرف آب را کاهش داد؟

کل مصرف آب را می توان با بازیافت همه آب از پساب و فقط اضافه کردن آب جبرانی به سیستم محفظه شستشو کاهش داد. از نظر تئوری مقدار آب جبرانی موردنیاز برابر مقدار آب باقیمانده روی نوار هنگام خروج از محفظه شستشو و در پساب است.

اما افت های دیگری نیز در محفظه شستشو وجود خواهد داشت مثل نشتی ها و پاشیدن آب و تبخیر. مقدار آبی که محفظه شستشو را ترک می کند، در مواد برگشتی و مواد جامد بازیافتی، اغلب حداقل نصف آب جبرانی موردنیاز است. چون اضافه کردن آب جبرانی اغلب با برخی انواع نشانگر سطح در مخزن ته نشینی کنترل می شود، مقدار مورد نیاز ثابت نیست. بنابراین سیستم آب جبرانی باید بزرگتر باشد تا مخزن را در سطح مناسب بدون اجبار به عملکرد پیوسته نگه دارد.

طراحی سیستم های شستشو نوارنقاله

ترکیب تمیزکن های نوار کارآمد، تکنولوژی شستشوی اسپری، تصفیه پساب، و سیستم های خشک کردن نوار، یک ایستگاه شستشو نوارنقاله مدرن را ایجاد می کند. این ایستگاه می تواند نوار را در حد معقولی تمیز و خشک نگه دارد، بازیافت و برگشت مواد جامد را با هزینه معقولی فراهم کند، و حداقل آب را مصرف کند. جاییکه فضا محدود است، می توان المان ها را بگونه ای طراحی کرد که مناسب فضاهای محدود باشد، اما ممکن است مشکلاتی در کاهش کارآمدی تمیزکردن و افزایش سختی بهره برداری و تعمیرات نگهداری بوجود آید.

سیستم های شستشو نوارنقاله همه ویژگی های مطلوب یک سیستم تمیزکردن کامل را در یک سیستم عملیاتی جمع کرده است. با انتخاب تجهیز مناسب کاربرد، هزینه را می توان کاهش داد و بازده سرمایه گذاری را می توان بر اساس رعایت قوانین زیست محیطی، احیای مواد برگشتی، کاهش هزینه نظافت، و افزایش عمر قطعات محاسبه کرد.

در این مقاله در مورد سیستم شستشو نوار، بکارگیری آب با سیستم های تمیزکردن نوار برای کاهش مواد برگشتی توضیح داده شد. جهت کسب اطلاعات بیشتر در مورد مشخصات و قیمت تسمه نقاله صنایع مواد غذایی می توانید با بازرگانی تسمه باندو با شماره تماس ۰۲۱۳۳۹۳۲۷۵۵ تماس حاصل نمایید.

منبع: کتاب FOUNDATIONS ترجمه معصومه امین.