- 1 کنترل گرد و غبار در نوارنقاله، کنترل هوا

- 2 حرکت هوا از نقاط انتقال

- 3 محاسبه جریان هوا

- 4 سرعت هوا

- 5 کنترل جریان هوا

- 6 سیستم های کلاهک و چمچه در نوارنقاله

- 7 نواحی نشست در نوارنقاله

- 8 تعمیرات نگهداری سیستم

- 9 تغییر سطوح باز شوت هد و ارتفاع ریزش برای به حداقل رساندن هوای القایی

- 10 محدود کردن جریان هوا در دهانه ورودی شوت سر در نوارنقاله

- 11 کنترل هوا معادل کنترل غبار نوارنقاله

در این مقاله به کنترل حرکت هوا برای کنترل فرار گرد و غبار نگاه می کنیم. معادلات محاسبه مقدار هوای جابجا شده، هوای القایی و هوای تولید شده و رابطه آنها با کل هوا ارائه شده است. همچنین روش های اندازه گیری سرعت و حجم هوا ارائه شده است. چهار پارامتر طراحی به همراه چند تکنیک اضافی برای کنترل هوا در جهت به حداقل رساندن گرد و غبار شناور در هوا توضیح داده شده است. در نهایت ملاحظات ایمنی و تعمیرات نگهداری ارائه شده است.

مناطق بارگیری و تخلیه نوارنقاله مهمترین منابع تولید و رها شدن گرد و غبار است. مقدار گرد و غبار تولید شده در نقطه انتقال بستگی به چند فاکتور طبیعت مواد، ارتفاع ریزش از نوار و سرعت و زاویه نوارهای بارگیری و تخلیه دارد. یک روش کلیدی در کنترل فرار گرد و غبار از نقطه انتقال، به حداقل رساندن و کنترل جریان هوا عبوری از نقطه انتقال می باشد. برای خرید تسمه نقاله و اطلاع از قیمت تسمه نقاله مدولار نیز می توانید با ما تماس بگیرید.

کنترل گرد و غبار در نوارنقاله، کنترل هوا

همچنان که مواد روی کانوایر و از نقطه انتقال عبور می کند، یک جریانی از هوا را حمل می کند. با سرعت کافی، این جریان هوا می تواند ذرات ریز را از بستر مواد جدا کند و آنها را همراه مواد حرکت دهد یا خارج از محفظه کانوایر پخش نماید.

شرایطی که تعیین می کند آیا ذرات ریز در هوا شناور می شود یا نه سرعت هوا، اندازه ذرات و پیوستگی بین ذرات مواد می باشد. این ویژگی ها با رابطه حسی، بصری ذیل در مقدار گرد و غبار تولید شده در نوارنقاله تأثیر دارد: مقدار گرد و غبار تولید شده dust generated متناسب با سرعت هوا air velocity تقسیم بر حاصلضرب اندازه ذرات و پیوستگی مواد است.

اگر یک یا چند پارامتر داده شده باشد، توانایی کنترل گرد و غبار در نوارنقاله بستگی به تغییر پارامترهای دیگر دارد. اگر سرعت هوا افزایش یابد، اما اندازه ذرات و پیوستگی ثابت بماند آنگاه گرد و غبار شناور در هوا افزایش خواهد یافت. اگر سرعت هوا ثابت بماند و اندازه ذرات یا پیوستگی افزایش یابد، مقدار گرد و غبار در نوارنقاله کاهش خواهد یافت. اگر سرعت ثابت بماند و اندازه ذرات یا پیوستگی کاهش یابد، آنگاه مقدار غبار معلق در هوا افزایش خواهد یافت.

اگر اندازه ذراتی که حمل می شود را نتوان تغییر داد، برای به حداقل رساندن انتشار گرد و غبار در نوارنقاله سرعت هوا و نیروی پیوستگی ذرات باید تغییر کند. کنترل حرکت هوا به داخل و خارج نقطه انتقال کانوایر، غبار تولید شده در داخل محل انتقال را کاهش نمی دهد، بلکه در مقدار گرد و غباری که به خارج از محفظه فرار می کند، تأثیر زیادی دارد. محدود کردن فشار مثبت ایجاد شده در محل انتقال فواید زیادی در کنترل مواد نشتی دارد.

حرکت هوا از نقاط انتقال

حجم هوایی که از یک نقطه انتقال عبور می کند، بطور مستقیم متناسب است با اندازه محفظه نقطه انتقال transfer-point enclosure محل های باز محفظه و وجود دیگر تجهیزات فرایندی. هزینه یک سیستم مدیریت گرد و غبار در نوارنقاله بطور مستقیم متناسب با حجم هوای کشیده شده از سیستم است. بنابراین فهم و کنترل حرکت هوا اساس کنترل غبار نوارنقاله ها به طور کارآمد و اقتصادی از طریق طراحی نقطه انتقال می باشد.

بطور ایده آل کمی فشار منفی داخل محفظه موردنیاز است. در این شرایط هوا به داخل محفظه کشیده می شود، بنابراین ذرات ریز و غبار داخل بدنه می ماند بجای اینکه به بیرون برود. معمولا بدست آوردن این شرایط بدون بکارگیری سیستم غبارگیر فعال، اگر غیرممکن نباشد، سخت است. جریان هوا که در اثر تجهیزات بالای نقطه انتقال و حرکت مواد از نقطه انتقال تولید می شود، باعث بوجود آمدن جریان رو به خارج هوا می شود.

این مطلب در ناحیه بارگیری نوارنقاله به شدت درست است، بخاطر برخورد مواد با نوار دریافت کننده مواد، هوا با یک پاشش زیاد به بیرون رانده می شود. هرچه برخورد بیشتر باشد، جریان هوا در ناحیه برخورد قوی تر خواهد بود. اگر این فشار مثبت با کنترل جریان مواد، تخلیه فشار کافی pressure relief یا سیستم های غبارگیر اداره نشود، ذرات گرد و غبار در نوارنقاله با جریان هوا به خارج از نقطه انتقال حمل خواهد شد. برای مطالعه بیشتر در زمینه انتخاب نوار نقاله مناسب می توانید به سایت باندو و مقاله مربوطه مراجعه نمایید.

محاسبه جریان هوا

جریان هوا را می توان اندازه گیری یا محاسبه نمود. روشی که در ذیل می آید تئوری است، اما هنوز قابل کاربرد است. هرگونه شرایط خاص طراحی نوارنقاله و جریان مواد، می تواند در نتایج تأثیرگذار باشد. سه منبع جریان هوا ممکن است در اطراف یا داخل نقطه انتقال وجود داشته باشد: هوای جابجا شده، هوای القایی و هوای تولید شده. کل جریان هوا در یک نقطه انتقال داده شده، می تواند با محاسبه مجموع هوای جابجا شده، هوای القایی و هوای تولید شده انجام شود.

هوای جابجا شده

یک توضیح ساده از هوای جابجا شده از یک فنجان قهوه شروع می شود. وقتی قهوه داخل این فنجان ریخته می شود، هوای داخل با قهوه جابجا می شود. همین اتفاق وقتی مواد داخل شوت ریخته می شود، می افتد. هوایی که شوت را پر کرده است به بیرون هُل داده می شود و توسط مواد جابجا می شود. مقدار هوای جابجا شده از شوت برابر حجم موادی است که به داخل شوت ریخته شده است. حرکت مواد از نقطه انتقال همیشه مقداری هوای جابجا شده تولید می کند که با استفاده از دبی مواد و دانسیته بالک قابل محاسبه است.

هوای القایی

هر موقع مواد بالک حرکت کند، هوای القایی در ناحیه بارگیری نوارنقاله وجود دارد، چون مواد بالک حجم زیادی هوا را به دام می اندازد، اما مقدار کمی هوا با خود روی نوار خواهد برد. وقتی مواد پولی سر را با پروفیل نرمال ترک می کند، جریان مواد منبسط می شود و هوا را به فضاهای خالی جدید می کشد.

هر ذره از مواد به مقداری از هوا انرژی می دهد و هوا را همراه با جریان مواد می کشد. وقتی که مواد می نشیند و مجددا به صورت یک توده جمع می شود، هوای القا شده رها می شود، در نتیجه فشار مثبت قابل توجهی در مرکز ناحیه بارگیری ایجاد خواهد شد. اگر این فشار مثبت با طراحی مناسب نقطه انتقال یا سیستم های کاهنده فشار مدیریت نشود، ذرات گرد و غبار در نوارنقاله با جریان هوا به بیرون سیستم حمل خواهد شد.

یک مثال از هوای القایی وقتی است که فرد آب یک دوش را باز می کند، جریان آب از دوش پخش می شود. این آب در حال حرکت حجمی از هوا را همراه خود می کشد. این جریان هوا را می توان در حرکت پرده حمام به سمت جریان آب متوجه شد.

فاکتورهای تأثیرگذار در مقدار هوای القایی در یک نقطه انتقال نوارنقاله شامل مقدار مواد، اندازه ذرات، سرعت نوار، ارتفاع ریزش و اندازه منافذ یا سطح باز در شوت سر است که اجازه می دهد هوا به داخل محفظه کشیده شود. هوای القایی را می توان با این فاکتورها محاسبه نمود.

قابل کنترل ترین فاکتور در هوای القایی، سطح باز (Au) در شوت سر است که القای هوا اتفاق می افتد. هرچه منافذ برای نفوذ هوا به داخل سیستم کوچکتر باشد، مقدار (Au) کمتر خواهد بود و حجم هوای کمتری فرار خواهد کرد یا لازم است مکش شود. (توجه: سطح (Au) اندازه محل ورود نوار به محفظه شوت سر می باشد و نه اندازه دریچه های پایین دست در ناحیه بارگیری یا قسمت اسکرت نوار دریافت کننده بار)

روش آسان و کم هزینه برای کاهش مقدار هوای القایی کاهش اندازه سطوح باز در شوت سر می باشد. این شامل درزبندی فضای باز محل ورود و خروج نوار، اطراف شفت پولی، تمیز کن نوار و دیگر دریچه های بازرسی می باشد. برای اطلاع از قیمت انواع تسمه نقاله، رولیک و قطعات مربوط به کانوایر می توانید به صفحه محصولات ما در سایت باندو مراجعه نمایید.

هوای تولید شده

دیگر منابع حرکت هوا تجهیزاتی است که بار را وارد ناحیه نقاله می کنند. این تجهیزات شامل سنگ شکن ها، رنده های چوب، آسیاهای چکشی یا هرگونه تجهیز دیگر با حرکت دورانی که اثری شبیه فن ایجاد می کند و هوا را به داخل نقطه انتقال هل می دهد. هرچند ممکن است در همه نواحی انتقال وجود نداشته باشد، این هوای تولید شده می تواند شدیدترین نوع حرکت هوا باشد.

تجهیزات دیگر مثل ویبراتور، نازل های هوای فشرده و دمنده های هوا برای بهبود جریان مواد در صورت وجود باید درنظر گرفته شود. این نوع جریان دهنده های هوا می تواند با وسایل سنجش سرعت و حجم هوا مثل لوله های پیتوت و فشارسنج اندازه گرفته شود. ممکن است برای مصرف کننده ساده تر باشد که با سازنده تجهیز، تماس بگیرد تا حجم هوای محاسبه شده برای هر تجهیز را بدست آورد. بسته به نوع سنگ شکن، سازندگان حجم هوای تولید شده برای انواع مختلف را تخمین زده اند.

از آنجاییکه حجم هوای تولید شده ممکن است مقدار قابل توجهی باشد، مقدار هوا باید از سازنده تجهیز بدست آید یا می توان جریان را با حاصلضرب سطح خروج در سرعت هوا هنگام مشغول به کار بودن تجهیز اندازه گیری نمود.

سرعت هوا

هوا از فشار بالا به فشار پایین به خاطر اختلاف فشار جریان می یابد. اگرچه عوامل متعددی (شامل اندازه ذرات، پیوستگی مواد و میزان رطوبت) باعث می شود گرد و غبار در نوارنقاله در جریان مواد باقی بماند، بطور کلی، ذرات گرد و غبار یک سرعت برداشت pickup velocity در محدوده بین 1-1.25 m/s (200-250 ft/min) دارند. یعنی اگر هوا با این سرعت از روی بستر مواد جریان یابد، می تواند گرد و غبار در نوارنقاله را از روی بستر مواد بلند کرده و با خود حمل کند.

یک پارامتر خوب طراحی برای شوت خروجی ناحیه بارگیری، حفظ سرعت هوای خروجی زیر 1 m/s (200 ft/min) می باشد. سرعت های بالاتر ممکن است اجازه دهد جریان هوا ذرات گرد و غبار در نوارنقاله را از روی مواد بلند کرده و آنها را در هوا معلق نگهداشته و در نتیجه محصور کردن، گرفتن یا فرونشانی آن را مشکل نماید.

بررسی سرعت و حجم هوا در نوارنقاله

مقدار هوایی که از ناحیه انتقال در واحد زمان عبور می کند، را می توان با اندازه گیری محاسبه نمود. برای محاسبه حجم هوای عبوری، سرعت هوای اندازه گیری شده در هر سطح باز (شامل محل خروج نوار، انتهای نوار، کناره های نوار، هودهای مکش گرد و غبار در نوارنقاله و دیگر سطوح باز) را در مساحت همان منطقه ضرب کنید. این جریان های هوا با یکدیگر جمع می شود تا جریان کل هوا بدست آید.

هنگام این اندازه گیری ها باید نقطه انتقال در حال کار باشد. اندازه گیری سرعت هوا می تواند به وسیله بادسنج دستی نسبتا ارزان انجام شود. سطح نیز می تواند با متر اندازه گرفته شود.

از آنجاییکه جریان هوای اضافی در سنگ شکن ها، سرندهای ویبره، فیدرها و دیگر تجهیزات فرایندی ممکن است بوجود آید، لازم است حتما اندازه گیری ها هنگام مشغول به کار بودن این تجهیزات انجام شود.

این حجم هوا باید با حجم محاسبه شده از روش تئوری مقایسه شود. اگر تفاوت زیادی بین این مقادیر باشد باید همیشه حجم هوای محاسبه شده از اندازه گیری ها بکارگرفته شود.

کنترل جریان هوا

یک سیستم کامل کنترل گرد و غبار در نوارنقاله در نقاط انتقال مواد بر چهار اساس طراحی می شود. در ادامه به شرح آن ها می پردازیم.

محدود کردن ورود هوا به محفظه

ممانعت از ورود هوا به محفظه هد نوارنقاله تخلیه مواد، بدون تغییرات زیاد و صرف هزینه زیاد امکان پذیر است. پرده های لاستیکی معمولی را می توان در محل ورود و خروج نوار نصب نمود و دیگر منافذ مثل اطراف شفت پولی را درزبندی نمود. شاید آسانترین کاری که می توان برای محدود کردن هوا در محل تخلیه نوارنقاله انجام داد اطمینان از بسته بودن دریچه های بازدید باشد.

محدود کردن پخش مواد

همچنان که مواد از نقطه انتقال عبور می کند، هر ذره از مواد به هوای داخل محفظه نیرو وارد می کند و مقداری از هوا را همراه خود حمل می کند. نگهداشتن مواد به صورت یک جریان محکم و فشرده پس از اینکه پولی هد را ترک می کند و از نقطه انتقال عبور می کند، می تواند با منحرف کننده، کلاهک و چمچه مهندسی شده انجام شود. منحرف کننده ممکن است مشکلات جریان مواد ایجاد کند، درصورتیکه شوت های مهندسی شده کمتر امکان ایجاد مشکل در جریان را دارد. هرچه سرعت و حجم مواد بیشتر باشد، نیاز به یک شوت مهندسی شده بیشتر است.

محدود کردن ارتفاع ریزش مواد

در تخلیه نوارنقاله های معمول، مواد سقوط آزاد می کنند. در اینصورت مواد پخش شده، جریان بزرگتر شده و در نتیجه هوا را با خود می کشد. چون هوا فضاهای خالی جریان مواد را پر می کند. وقتی مواد روی نوارنقاله بعدی می نشیند هوای کشیده شده از پایل بیرون رانده می شود و یک فشار مثبت ایجاد می کند. هرچه مواد از فاصله بیشتری سقوط کند، نیروی برخورد بیشتر خواهد بود؛ بنابراین فشار هوا بیشتر خواهد بود.

محدود کردن ارتفاع سقوط در جهت کاهش این مشکل است. کاهش ارتفاع ریزش غالبا باعث می شود نوارنقاله ها به یکدیگر نزدیکتر شوند. اگر نوارنقاله ها نصب شده باشند، اینکار بسیار پیچیده است؛ اما هنگام طراحی به حداقل رساندن ارتفاع ریزش نسبتا آسان است.

محدود کردن سرعت هوا داخل محفظه به زیر سرعت برداشت ذرات گرد و غبار در نوارنقاله

محفظه های کانوایر مرسوم، مثل داکت های بزرگ جریان هوا عمل می کنند. در اینصورت سطح مقطع داکت که از شوت و اسکرت تشکیل شده است، می تواند برای تغییر سرعت هوای عبوری از محفظه زیاد یا کم شود.

سیستم های کلاهک و چمچه در نوارنقاله

ممانعت از پخش مواد وقتی پولی تخلیه را ترک می کند، بطور عمده مقدار هوایی که به عنوان هوای القایی به داخل کشیده می شود را کاهش می دهد. شوت هایی که طرح کلاهک و چمچه را بکار می برند، جریان مواد را محدود کرده، در نتیجه جریان هوا را کاهش می دهند.

کلاهک انبساط جریان مواد را کاهش داده، جریان مواد را رو به پایین منحرف می کند. چمچه یک شوت منحنی شکل است که جریان آرام و رو به پایین مواد را فراهم می آورد تا مواد به ظرف پایین دست بریزد که ممکن است یک مخزن یا یک نوارنقاله دیگر باشد. چمچه مواد را یکنواخت و پایدار تغذیه می کند و سرعت، جهت و ضربه مواد به محل بارگیری را کنترل می کند. طراحی کلاهک و چمچه برای حفظ سرعت مواد در داخل شوت به دو چیز ضد هم جاذبه و اصطکاک بستگی دارد. در برخی کارخانه ها ممکن است ارتفاع برای بکارگیری این تکنیک جهت کنترل گرد و غبار در نوارنقاله کافی نباشد.

با کاهش سرعت و نیروی برخورد مواد در ناحیه بارگیری تا تقریبا سرعت و جهت نوار، این سیستم پاشش مواد را هنگام برخورد با نوار آرام می کند. بنابراین حداقل گرد و غبار در نوارنقاله و فرار هوای سرعت بالا بوجود می آید. وقتی مواد به آرامی روی نوار می نشیند، حداقل تلاطم و توربولانس مواد روی نوار اتفاق می افتد. حداقل کردن برخورد در ناحیه بارگیری خرابی نوار را کاهش می دهد. چون توربولانس مواد ناچیز و نیروی جانبی کمتر می باشد، طول اسکرت می تواند کوتاهتر شود و کارآمدتر درزبندی شود.

جاذبه و جریان مواد مانع تجمع مواد و گرفتگی شوت در طرح کلاهک و چمچه می شود. در برخی شرایط برای مواد روان، برای به حداقل رساندن سایش نوار و فشار اسکرت، فقط یک چمچه برای تغییر جهت جریان بکار می رود. اگر مشخصات مواد بالک متغیر باشد، چمچه ها مستعد انباشتگی یا جریان ناگهانی مواد است. برخی طرح های جبران کننده می تواند در چمچه برای تغییرات مواد بکار رود.

مهمترین اِشکال مشاهده شده در بکارگیری مفهوم کلاهک و چمچه، قیمت طراحی جزییات این سیستم است. با وجود این هر کجا بتوان از این سیستم استفاده کرد، آنالیز کامل قیمت، سود عمده ای حاصل از تنزل هزینه بخاطر کاهش گرد و غبار در نوارنقاله، ریزش مواد و سایش نوار نشان خواهد داد.

سیستم کلاهک و چمچه وقتی جریان مواد تا حد امکان پیوسته باشد، خیلی خوب کار خواهد کرد. این طرح مقدار انبساط پروفیل مواد را حداقل نموده هوای القایی را کاهش داده و جریان مواد را پایدار تشکیل می دهد.

وقتی مواد سقوط می کند، شتاب جاذبه باعث می شود سرعت افزایش یابد، در نتیجه سطح مقطع شوت به نرمی کاهش یابد بدون آنکه خطر گرفتگی شوت وجود داشته باشد. تغییرات نرخ مواد ممکن است با طرح ایده آل کلاهک و چمچه ناسازگار باشد، بنابراین ممکن است مقداری مصالحه در طراحی شوت نیاز باشد.

طرح کلاهک و چمچه، یک نوع شوت مهندسی شده است که با بکارگیری خواص مواد و مکانیک محیط های پیوسته توسعه یافته است و با استفاده از روش مدلسازی المان گسسته DEM بررسی می شود. موفقیت این روش ممکن است بخوبی نیاز به بگ هوس در برخی سیستم ها را حذف نماید.

نواحی نشست در نوارنقاله

ناحیه نشست اسمی است که برای اسکرت دارای سرپوش و درصورت نیاز حجم اضافی پس از محل ریزش بار بکار می رود. ناحیه شکست غالبا امتداد اسکرت نقطه انتقال است. این حجم اضافی، هوا را آرام کرده و اجازه می دهد بیشتر گرد و غبار در نوارنقاله ته نشین شده و هوای تمیزتری بیرون برود.

اندازه ناحیه نشست باید با شش فاکتور تعیین شود: عرض و سرعت نوار، مقدار جریان هوا، عمق بستر مواد، اندازه بزرگترین ذره که ممکن است از ناحیه نشست عبور کند. اگر یک یا چند تا از این فاکتورها افزایش یابد، اندازه ناحیه نشست باید افزایش یابد.

محاسبات تعیین اندازه ناحیه نشست فقط برای فضای هوا بالای بستر مواد است. هنگام محاسبه سطح مقطع شوت خروجی، سطح اشغال شده توسط مواد باید کم شود تا سطح ناحیه نشست بدست آید. علاوه بر بزرگ کردن اندازه ناحیه نشست، راه دیگر برای آرام کردن هوا در ناحیه نشست، نصب پرده هوا به شکل موانع است.

تعمیرات نگهداری سیستم

برای کنترل گرد و غبار در نوارنقاله و کنترل کارآمد هوا ورودی و خروجی از یک نقطه انتقال، مهم است که تمام منافذ چه در اثر سایش یا خوردگی باشد و یا دریچه های باز، بسته شوند. تعمیرات نگهداری قطعاتی مثل لاینرها و منحرف کننده ها در داخل نقطه انتقال اهمیت حیاتی برای به حداقل رساندن نشت مواد و جریان هوا دارد. همچنین برای کسب اطلاعات بیشتر در این حوزه می توانید مقاله های نگهداری نوار نقاله ها و تعمیرات، نگهداری رولیک ها را مطالعه نمایید.

بخاطر نیاز به کنترل گرد و غبار در نوارنقاله ها برای برقراری یک محل کار تمیز، ایمن و سودمند، بسیاری از شرکت ها تعمیرات نگهداری سیستم های کنترل گرد و غبار در نوارنقاله به طور فعال و منفعل را به پیمانکارهای تخصصی می سپارند.

تغییر سطوح باز شوت هد و ارتفاع ریزش برای به حداقل رساندن هوای القایی

حجم هوای القایی (Q ind) تابعی از سطح باز (Au)، نرخ مواد (R)، ارتفاع ریزش (S) و قطر متوسط ذرات (D) می باشد. سطح باز و ارتفاع ریزش تنها پارامترهایی هستند که در واقعیت می توان تغییر داد. این دو پارامتر از نظر ریاضی تأثیر متفاوت در مقدار هوای القا شده دارند. به ازای 5% کاهش در سطح باز، 4.27% کاهش در هوای القایی خواهیم داشت.

اما 5% کاهش در ارتفاع ریزش 3.42% کاهش در هوای القایی دارد. هزینه کاهش سطح باز غالبا خیلی کمتر از هزینه کاهش ارتفاع ریزش مواد است. این هزینه کمتر و تأثیر بیشتر، باعث می شود کاهش سطح باز برای محدود کردن جریان هوا به داخل یک نوارنقاله حق تقدم داشته باشد.

باید توجه داشت اگر سطح باز 5% کاهش یابد و ارتقاع ریزش نیز 5% کاهش یابد، حجم هوای القایی 6.84% کاهش خواهد یافت.

محدود کردن جریان هوا در دهانه ورودی شوت سر در نوارنقاله

علاوه بر تکنیک های فوق، روش دیگر برای به حداقل رساندن هوای القاشده، پوشش کانوایر چند فوت قبل از واردشدن به شوت سر می باشد. اینکار مقاومت ورود هوا به سطوح باز را افزایش و در نتیجه جریان هوا را کاهش می دهد.

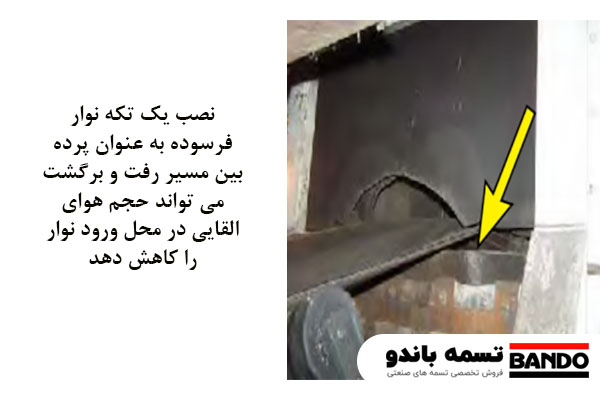

یک تکنیک برای کاهش هوای القا شده در محل ورود نوارنقاله، نصب یک تکه نوار کهنه به عنوان پرده بین نوار رفت و برگشت می باشد. این پرده از یک سمت دیواره شوت به سمت دیگر نصب می شود و به خوبی محفظه هد را بسته و جریان هوا را کاهش می دهد.

کنترل هوا معادل کنترل غبار نوارنقاله

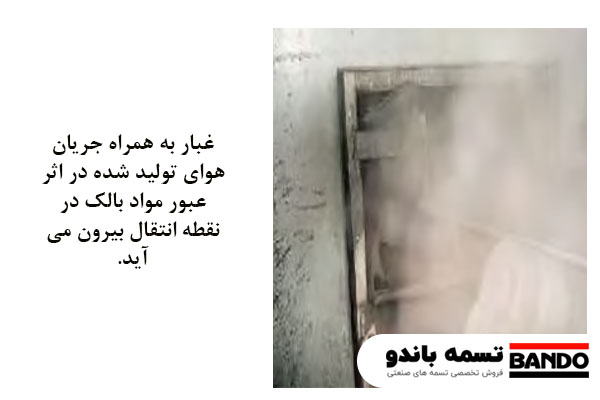

ﻏﺒﺎﺭ ﺑﻪ ﻫﻤﺮﺍﻩ ﺟﺮﻳﺎﻥ ﻫﻮﺍﻯ ﺑﻮﺟﻮﺩ ﺁﻣﺪﻩ ﺩﺭ ﺍﺛﺮ ﻋﺒﻮﺭ ﻣﻮﺍﺩ ﺑﺎﻟﻚ ﺍﺯ ﻧﻘﻄﻪ ﺍﻧﺘﻘﺎﻝ، ﺑﻴﺮﻭﻥ ﻣﻰ ﺁﻳﺪ. ﺍﮔﺮﭼﻪ ﻣﻤﻜﻦ ﺍﺳﺖ ﻏﺒﺎﺭ ﺑﺪﻭﻥ ﺟﺮﻳﺎﻥ ﻫﻮا به وجود آید، فرار ﻏﺒﺎﺭ ﺑﺪﻭﻥ ﺟﺮﻳﺎﻥ ﻫﻮﺍ ﺑﻪ ﺣﺪﺍﻗﻞ ﻣﻰ ﺭﺳﺪ. ﻫﺮﭼﻪ ﺑﻴﺸﺘﺮ ﺟﺮﻳﺎﻥ ﻫﻮﺍ ﺩﺭ ﻳﻚ ﻧﻘﻄﻪ ﺍﻧﺘﻘﺎﻝ ﻛﻨﺘﺮﻝ ﺷﻮﺩ (ﻳﺎ ﻛﻞ ﻓﺮﺍﻳﻨﺪ) ﻛﻨﺘﺮﻝ ﻓﺮﺍﺭ ﻏﺒﺎﺭ ﺑﻴﺸﺘﺮ ﺧﻮﺍﻫﺪ ﺑﻮﺩ.

منبع: کتاب FOUNDATIONS ترجمه معصومه امین.